来源:鸣鸿 发布日期

2021-05-08 浏览:-

来源:鸣鸿 发布日期

2021-05-08 浏览:-连续模又称级进模﹑多工位级进模﹑跳步模﹐是在条料的送料方向上,具有两个以上的工位,并在压力机一次行程中,在不同的工位上完成两道或两道以上的冲压工序的冲模﹐来完成沖压件某部分的加工。

连续模可完成沖裁﹑弯曲﹑拉深﹑成形等工序﹐直至完成一个沖件。如果沖件的复杂程度较高﹐连续模有時也可以只完成工件沖压中前段沖压﹐后续沖压加工由工程模完成。

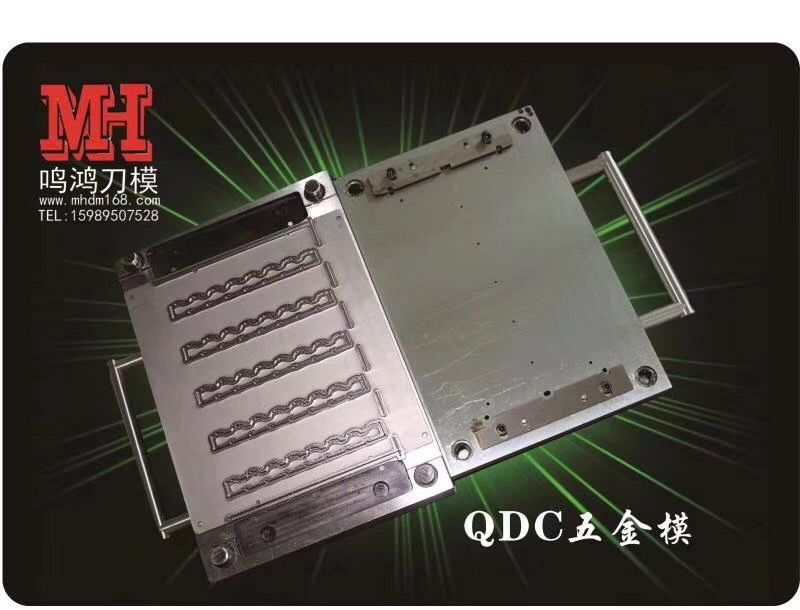

模具的整体结构

一般而言,传统的模具结构为八块板结构或九块板结构;八块板即是上下模座、凸模固定板、凸模垫板、凹模固定板、凹模垫板,卸料板、卸料垫板。九块板结构即是加上了一个导料板。当不方便安装导料块,或者导料块安装太零散,无法完全起到导料的作用的时候,就用到了导料板。

连续模的优势

1. 连续模是多工序沖模﹐在一副模具中﹐可以包括沖裁﹑弯曲﹑拉深﹑成形等多

种多道工序﹐因此比复合模有更高的生产效率﹐也能生产相当复杂的沖压件。

2. 连续模操作安全﹐因为人手不必进入危险区域。

3. 连续模设计时﹐工序可以分散。因为工序不必集中在同一工位﹐不存在复合模中的“最小壁厚”问题﹐因此相对来说﹐模具强度好﹐寿命较长。

4. 由于连续模中不存在人为送料误差﹐故精度较单工序模要高。

连续模的缺点:结构复杂﹐制造精度要求较高﹐制造周期长﹐成本高。另外﹐对于外形较大且较为复杂的工件﹐若用连续模﹐则模具往往很大﹐有时无法与沖床匹配。因为连续模是将工件的形状依次在不同的工步沖出的﹐每次沖压都有定位误差。因此工件上如有相对位置精度较高的部分﹐尽量考虑在模具的同一工位沖出﹐以保证其精度。

本文关键词:连续模 什么是五金连续模?